中國烷基化行業現狀與前景系列報道(一)

瀏覽次數: 342 發布時間:2017-10-27 09:09:38 發布人:editor

烷基化是碳四深加工工藝中的一種,其產品烷基化油(異辛烷)是調和汽油的重要原料。截止到目前,中國的烷基化行業發展歷程大致可以分為三個階段,隨著汽油升級的不斷提速催化了烷基化行業的發展,行業再次興起,即當前的第三個階段。隆眾石化網《中國烷基化行業現狀與前景》專題報道將分別從烷基化行業的現狀、原料與替代性產品競爭、產能以及前景分別進行闡述。筆者在本文中主要對烷基化行業的發展以及原料存在的矛盾進行了描述。

一、烷基化的簡要介紹與發展歷史

烷基化的化學描述:異丁烷和烯烴在酸催化劑的作用下反應生成的烷基化油,是異構烷烴的混合物,其異辛烷值高,敏感性(研究法辛烷值與馬達法辛烷值之差)小,而且具有理想的揮發性和清潔的燃燒性,是航空汽油和車用汽油的理想調和組分。

烷基化的發展歷史:

第一階段(20世紀60年代):我國第一套烷基化裝置是1966年建成投產的,采用硫酸法工藝,產品主要作為航空汽油組分;

第二階段(20世紀80年代):20世紀80年代,我國配套引進了氫氟酸烷基化裝置,由于成本、廢酸處理等多方面原因,這些裝置多數處于長期停工狀態;

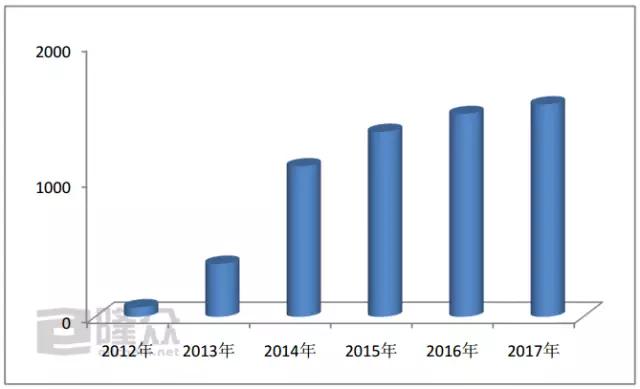

第三階段:(21世紀初期):自2012年至今,隨著國家對成品油質量要求的不斷提高,國內烷基化產業再次興起,大批烷基化裝置涌現,隆眾數據,截止目前,中國烷基化裝置近0.16億噸/年。

二、烷基化的工藝分類及原料的要求

1.工藝分類

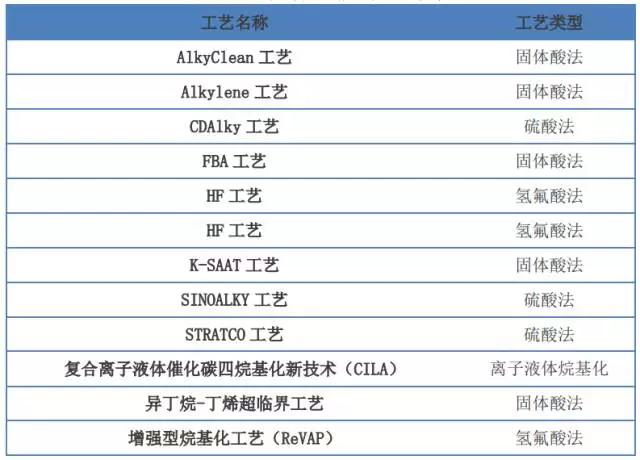

工業上烷基化廣泛采用的烷基化催化劑主要有硫酸和氫氟酸,與之相對應的工藝稱為硫酸法烷基化和氫氟酸法烷基化。由于各工藝之間都有獨特的特點,產品質量、收率之間的差距較小。近年來,關于烷基化裝置的主要研究工藝又有了新的進展。

國際與國內主要烷基化工藝技術

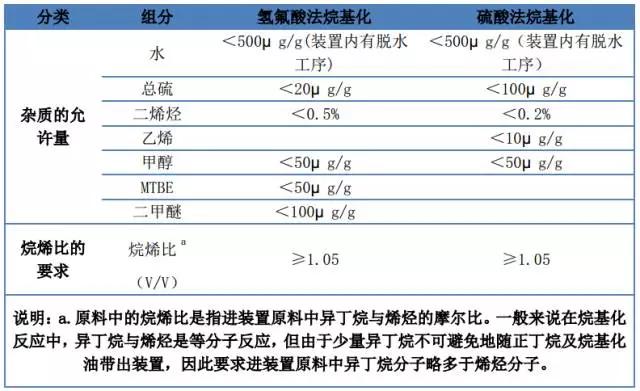

2.對催化劑及原料的要求

無論硫酸法烷基化或氫氟酸法烷基化,酸耗在操作費用中占有很大比例。在硫酸法烷基化中,反應器中硫酸的濃度是保證烷基化油質量的重要因素。在氫氟酸法烷基化中,酸的含水量是影響設備腐蝕和能否長周期安全運轉的關鍵。原料中的水會逐漸稀釋酸,直接或間接導致酸耗增加,因此需嚴加限制。

烷基化工藝對加工原料的要求

3.烷基化工藝的優勢

與烯烴疊合工藝相比,烷基化工藝具有更充分利用煉油廠氣體資源的優點,因此烷基化工藝是煉油廠中應用最廣、最受重視的一種氣體加工過程。根據統計數據顯示,烷基化裝置出油率約在70%-80%,從產品品質角度來看,烷基化油(異辛烷)具有良好的競爭力。

烷基化油的性質

三、原料競爭分析

醚后碳四是煉廠氣的一種,是烷基化裝置的原料,同樣也是生產石油化工產品的寶貴原料,用它可以生產出種類繁多的石油化工產品,用途十分廣泛。因此,烷基化面臨原料競爭的壓力,而且隨著近年來產能的不斷增長,原料矛盾日益加劇。

醚后碳四主要組分的性質與用途

近幾年,國內烷基化裝置年度開工率基本都在50%左右,一方面受加工利潤限制,而另一方面則是因為碳四原料短缺。碳四深加工興起以來,烷基化、異構化等各種裝置陸續上馬,不同裝置之間對于碳四原料的爭奪十分激烈。

醚后C4深加工主要工藝路線原料競爭力對比

目前醚后碳四的主要加工工藝有醋酸仲丁酯、丁烯氧化脫氫制丁二烯、丁酮、丁烯異構化。隆眾數據:2016年,中國醚后碳四的市場公開量約有913萬噸,其中烷基化工藝消耗占比約79%,丁烯異構化工藝消耗12%,芳構化、醋酸仲丁酯、丁烯氧化脫氫、丁酮及其它行業消耗9%左右。由此看出目前其它工藝路線對于醚后碳四的消耗總量占少數,而烷基化產能急速的擴張,同樣是是造成原料緊缺的重要原因之一。